HDPE Seilsystem

Hochverdichtetes Polyethylen (HDPE) kann auf strukturelle Seile aufgebracht werden, um den Korrosionsschutz zu verbessern, die Sichtbarkeit zu erhöhen und aus architektonischen, ästhetischen Gründen. Diese Option wirkt sich auf die Auswahl der Muffen aus, die speziell für die Aufnahme der zusätzlichen HDPE-Schicht im Muffenhals konzipiert und hergestellt werden.

-

Fixe Endverbindungen

Our four HDPE fix sockets are fix fork socket (TTFH), fix cylindrical socket (CYFH), adjustable cylindrical socket with shims (CYSH) and cylindrical s... -

Verstellbare Endverbindung

There are several types of HDPE adjustable sockets. Adjustable fork socket (TBFH), bridge socket (BRCH) and all different types of cylindrical sockets... -

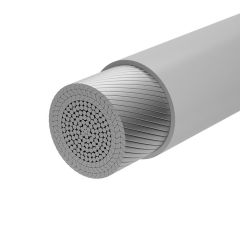

FULL LOCKED COIL ROPE MIT HDPE (FLCH)

Die Ummantelung aus High Density Polyethylen bietet einen zusätzlichen Schutz für das Seils. Dank der verfügbaren Farbpalette kann die HDPE-Schicht zu... -

OPEN SPIRAL STRAND MIT HDPE (OSSH)

Die Ummantelung aus hochverdichtetem Polyethylen bietet einen zusätzlichen Schutz für das Seil. Dank der verfügbaren Farbpalette kann die HDPE-Schicht...

In vielen Bauwerken werden die verzinkten Kabel mit einer durchgehenden und verschleißfesten HDPE-Ummantelung versehen, um die Lebensdauer zu verlängern und ein zusätzliches Schutzsystem zu bieten.

Die HDPE-Ummantelung wird manchmal zur Verbesserung der Sichtbarkeit oder aus ästhetischen Gründen angebracht. Die angepassten Muffen für Kabel mit HDPE-Mantel sind so konzipiert und gefertigt, dass sie die zusätzliche HDPE-Schicht im Muffenhals aufnehmen können.

High Density Polyethylene (HDPE) ummantelte Seile

Zur Erhöhung der Langzeitbeständigkeit oder für eine bessere Sichtbarkeit können OSS- und FLC-Seile zusätzlich mit einer vakuumextrudierten HDPE-Umhüllung geschützt werden. Das HDPE wird in einem kontinuierlichen Extrusionsverfahren aufgetragen und unter werkseitig kontrollierten Bedingungen genau überwacht. Diese äußere Kunststoffbeschichtung bildet eine zusätzliche Korrosionsschutzstufe auf der Außenfläche der Seile und gewährleistet eine optimale Haltbarkeit der Seile auch in sehr aggressiven Umgebungen.

Diese Option ermöglicht den Kunden auch eine größere ästhetische Auswahl bei der Seilauswahl mit einem breiten Spektrum an RAL-Farben, die extrudiert, koextrudiert über eine HDPE-Schicht auf Rußbasis oder als zweifarbige Schicht erhältlich sind. Darüber hinaus ist es auch möglich, eine axiale Markierung entlang der Kabellänge zu extrudieren.

HDPE relevante Eigenschaften:

- Sehr geringer Wartungsaufwand während der Lebensdauer des Seils.

- UV-Beständigkeit gegen Sonneneinstrahlung.

- Witterungsbeständigkeit.

- Vollständiges Spektrum an RAL-Farben für die Außenschicht.

- Die typische HDPE-Wandstärke beträgt 10 % des inneren Litzendurchmessers.

- Die Kabel können auf das 30-fache des Kabeldurchmessers aufgewickelt werden.

Jeder einzelne Draht wird gemäß EN 10264 und EN 12385-10 auf Zugfestigkeit, Dehnbarkeit, Bruchdehnung, Biege- und Torsionseigenschaften und Haftung der Zinkbeschichtung getestet und geprüft. Die äußere Kunststoffbeschichtung aus HDPE wird im kontinuierlichen Extrusionsverfahren aufgebracht und unter werkseitig kontrollierten Bedingungen genau überwacht. Die HDPE-Dicke basiert auf dem Nenndurchmesser der OSS-Kabel.

Wichtigste Eigenschaften: Hohe axiale Steifigkeit, hohes Festigkeits-/Gewichtsverhältnis, hohe Ermüdungsfestigkeit, drehmomentausgeglichen, geringer Wartungsaufwand während der Lebensdauer, UV-Beständigkeit gegen Sonneneinstrahlung, Witterungsbeständigkeit.